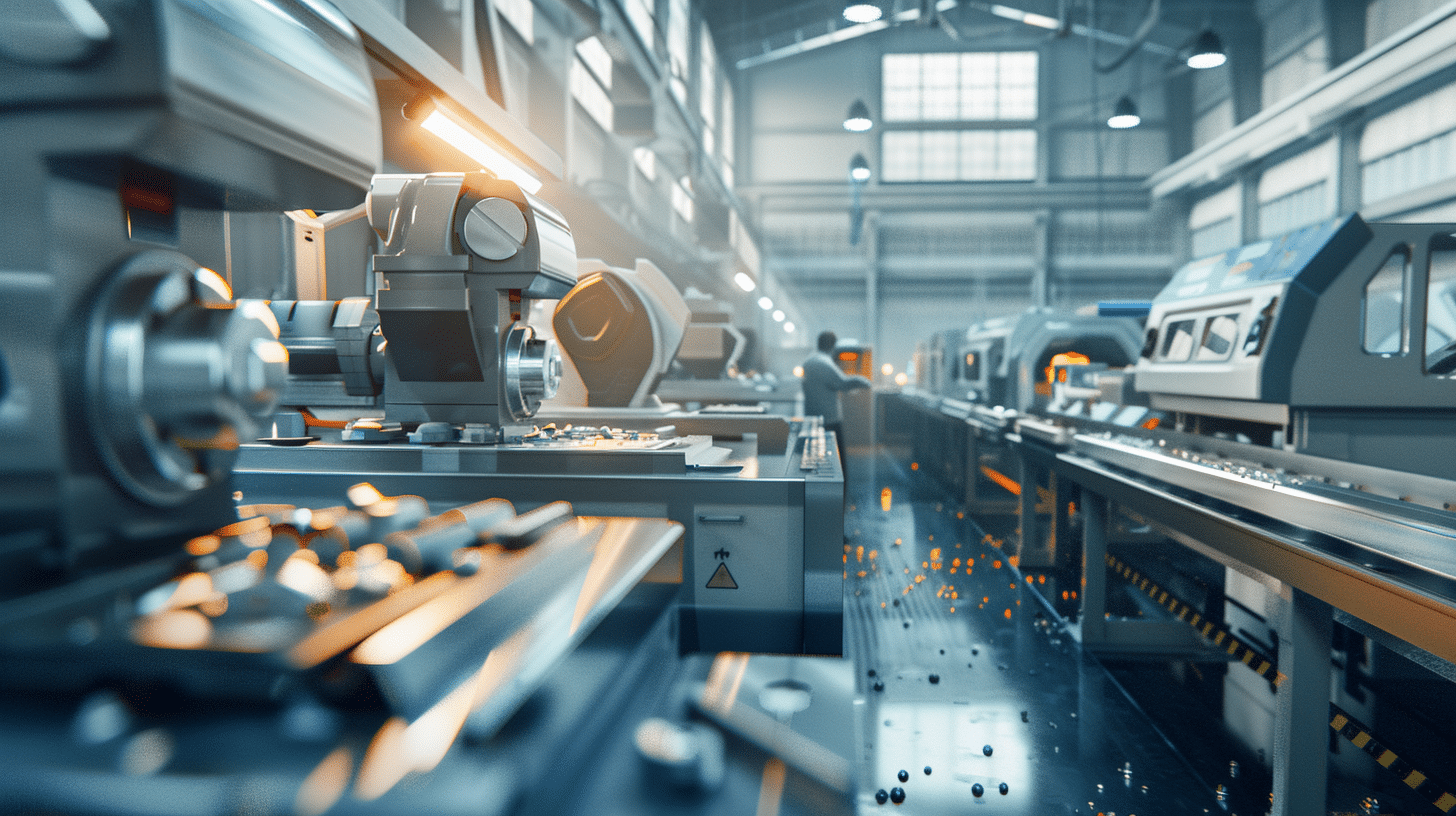

Plongeons au cœur de l’usinage, art de précision où convergent savoir-faire traditionnel et innovation technique. Cette exploration nous mènera de l’usinage CNC, symbole de la modernité, aux pratiques manuelles, pierres angulaires de cette discipline. Appréhendez les mécanismes des machines-outils et l’impact de la technologie sur leurs évolutions pour garantir efficacité et sécurité dans vos projets industriels.

Comprendre les principes de base de l’usinage et ses différentes techniques

L’usinage est un processus de fabrication qui implique l’enlèvement sélectif de matériaux pour donner forme et dimension à une pièce. Au cœur de ce processus se trouve la précision, essentielle pour respecter des spécifications de conception strictes.

Avez-vous vu cela : Réinventez le web avec une agence No Code à Paris

L’usinage CNC contre l’usinage manuel

- L’usinage CNC (Commande Numérique par Ordinateur) se caractérise par l’utilisation de machines automatisées, programmées pour exécuter des tâches complexes avec une grande précision. Cette technique moderne permet de produire des pièces avec des tolérances serrées et un degré de répétabilité élevé.

- L’usinage manuel, bien que moins précis, reste pertinent pour des productions faibles ou des travaux nécessitant une touche artisanale. Il implique l’utilisation de machines traditionnelles comme les tours et les fraiseuses, où l’opérateur joue un rôle central dans le contrôle du processus.

Les machines-outils courantes

Les ateliers d’usinage disposent d’une gamme de machines-outils :

- Les tours, qui tournent la pièce de travail contre un outil de coupe stationnaire.

- Les fraiseuses, outils polyvalents capables de réaliser des opérations de fraisage, de perçage et d’alésage.

- Les centres d’usinage, des systèmes complexes qui combinent les capacités de tournage et de fraisage pour une efficacité de production optimisée.

Ces technologies, complémentaires, sont essentielles pour répondre aux exigences variées de l’industrie moderne, chaque méthode ayant ses avantages spécifiques selon l’application visée.

A lire également : Optimisez l'espace avec un escalier quart tournant métal

Les avancées technologiques et leur impact sur les techniques d’usinage

L’innovation technologique façonne la nouvelle ère de l’usinage, intégrant des méthodes avancées qui améliorent l’efficacité de production. L’usinage de précision se sert désormais de processus tels que la découpe laser et la programmation CNC pour produire avec rigueur des pièces complexes.

La sécurité en usinage et la maintenance des machines sont primordiales. Des systèmes de surveillance automatisés garantissent le bon fonctionnement des équipements et préviennent les défaillances potentielles.

Pour l’optimisation des processus d’usinage, les stratégies incluent :

- L’analyse des paramètres de coupe, essentielle pour maximiser la durée de vie des outils et la qualité de surface.

- L’adoption de techniques d’usinage moderne, telles que l’usinage à grande vitesse, qui permettent de réduire les temps de production.

- L’intégration de logiciels spécialisés pour la simulation d’usinage, permettant de prévoir et corriger les problèmes avant la production.

L’usinage haute savoie illustre l’application de ces principes, où la précision et l’innovation s’unissent pour fournir des solutions sur-mesure aux industries.

Sélectionner le bon partenaire pour vos besoins en usinage

L’évaluation des compétences et de l’expertise d’un atelier d’usinage passe par la reconnaissance de ses certifications, telles que l’ISO 9001 et EN 9100, et l’examen de son parc machine. Il est primordial que l’atelier dispose d’équipements modernes et polyvalents comme des centres d’usinage et des tours CNC.

Le choix des matériaux est aussi crucial. Un atelier compétent saura conseiller sur les matériaux les plus adaptés aux techniques d’usinage spécifiques, impactant ainsi la durabilité et les performances de la pièce finie.

Les avantages de nouer des partenariats industriels avec des spécialistes en usinage de précision incluent une fabrication sur-mesure, l’assurance d’une qualité constante, et un gain de temps grâce à une expertise pointue. Ces collaborations peuvent également ouvrir la voie à des innovations et optimisations de production. Un partenaire fiable est donc un atout stratégique pour répondre aux exigences de l’industrie et maintenir une compétitivité sur le marché.